Kde vzít podnikatelský nápad?

.

Více…

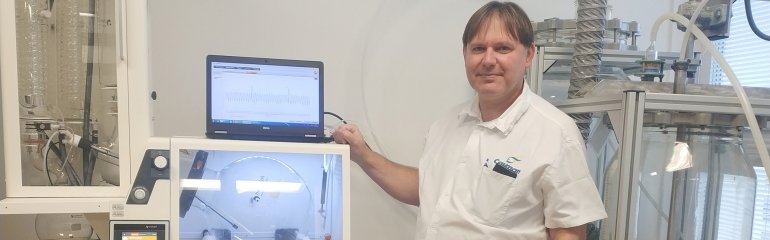

Říká se, že chybami se člověk učí. Ale jsou oblasti lidské činnosti, kde si je prostě nemůžete dovolit. Jednou z nich je farmaceutický průmysl. „Proto také ve Spojených státech zhruba před třiceti lety vymysleli koncept kvalifikací a validací, aby minimalizovali ohrožení zdraví a životů pacientů,“ vysvětluje Jiří Kočí, který má na starosti oblast kvalifikací ve společnosti Cayman Pharma. Spolu s validačními techniky a dalšími kolegy z technického útvaru usilují o to, aby jejich firma vyráběla své produkty, léčivé látky, v konzistentní kvalitě. „Jakýkoli nový produkt, ale také jakákoli inovace, třeba výrobního postupu, musí nejprve projít přes nás.“

Jak to probíhá v praxi? Třeba když zavádíte nový výrobek na trh.

Daleko častěji prověřujeme inovace a změny, než uvádíme nové výrobky. Ale můžeme to vzít jako modelovou situaci. První fáze probíhá ve výzkumném oddělení. Ve chvíli, kdy jsou si naši výzkumníci jisti vlastnostmi produktu a tím, že jej dokážeme opakovaně vyrábět ve stejné kvalitě, vstupují na scénu kvalifikace – výběr strojového vybavení či ověření stávajícího, že je schopné zajistit bezproblémovou výrobu.

Takže si skutečně stoupnete ke stroji?

Ano, mým úkolem je otestovat a schválit výrobní zařízení ještě před jeho použitím v reálné výrobě. Zjednodušeně, pokud je například v SOP (standardní operační postup – soubor předpisů, kterými se operátoři řídí při rutinní výrobě, pozn. red.) navrženo vedení reakce při teplotě 55 až 60 stupňů Celsia a dané zařízení nemáme, nastává potřeba plné kvalifikace, kdy se podílím na tvorbě specifikace uživatelských požadavků pro zařízení, prověřuji technickou nabídku na trhu a na závěr vhodnost zvoleného řešení. Po nákupu nového zařízení ověřuji jeho správnou instalaci v místě budoucího použití a na závěr testuji schopnost zařízení dosáhnout zamýšleného operačního rozmezí pro požadovanou teplotu, tj. zda zvládne oněch 55 až 60 stupňů Celsia.

Takže musíte být vlastně nejen chemik, ale mít i technické znalosti.

Víte, to je právě to, co mi na mé současné práci nejvíc vyhovuje. I když jsem vyučený chemik a chemií se zabývám celý život, vždycky mě lákala spíš technika, hlavně počítače. A ve své současné pozici mohu uplatnit obojí.

Když vás prostě baví a zajímá vaše práce, nemusí vás do učení nových věcí nikdo nutit.

Navíc je to pozice, kterou se nejspíš těžko naučíte ve škole, největší učitelkou je praxe, je to tak?

Naprosto. Za téměř třicet let jsem v naší firmě prošel výrobou od pozice operátora přes mistra až do nynějšího technického útvaru. Jak chemii, tak techniku mám rád a nemám problém se něco doučit a dál se vzdělávat. V oblasti kvalifikací se bez toho neobejdete. Předpisy se neustále zpřísňují a technologie se také strašně rychle vyvíjejí. Na začátku jsem řešil kvalifikace současně se svou pozicí mistra, dnes by se to už nedalo zvládnout.

Přejděme nyní k validacím, které má na starosti váš kolega a jsou s kvalifikacemi nerozlučně propojeny.

Jakmile proběhnou kvalifikace, přichází jako další krok validace výrobního postupu. Zkouší se výroba prováděná při hraničních hodnotách, aby se ověřilo, že i při mezních podmínkách vyrobíte šarži v požadované kvalitě. Nezbytnou součástí validačních prací je také validace čištění zařízení.

I „mytí nádobí“ se musí validovat?

Je to stejně důležité jako validace vlastního procesu výroby. Musíte mít jistotu, že navržený postup pro mytí výrobního zařízení zaručí, že následující výrobní šarži nekontaminujete zbytky té předchozí.

Jak často tyto procesy u vás ve firmě probíhají?

Jak už jsem uvedl, nové produkty nezavádíme tak často, zato dílčích změn bývá hodně, v průměru jedna měsíčně, a lze je implementovat pouze na základě předchozího provedení kvalifikace a validace. Průběžné ověřování procesu se má používat v průběhu celého životního cyklu přípravku.

No, to dá asi vašemu oddělení pořádně zabrat. Jak vám pomáhá elektronizace dat, která ve vaší firmě dlouhodobě probíhá?

Dříve jsme pracovali s papírovými dokumenty, dnes je dokumentace v počítačích, což nám hodně pomáhá, ovšem naším cílem je daleko větší digitalizace.

Jako že by třeba už netestoval a nevalidoval člověk, ale stroj-robot?

Nejste tak daleko od pravdy. Když dnes vyrábíte nějakou šarži, musíte dodržet institut kontrolující osoby. V praxi to znamená, že jeden pracovník výrobní činnost provádí a druhý jej zejména v kritických částech postupu kontroluje. Průběh zaznamenávají a podepisují v operačním listu. V budoucnu by tou „kontrolující osobou“ měl být skutečně software, který nejenže může navádět operátora ke správné činnosti a zaznamenávat naměřená data, ale reálné vstupy okamžitě porovnává s předpokládaným průběhem. Vznikne tak elektronický operační list – záznam o výrobě, který je důsledněji prověřen proti lidské chybě. To je budoucnost naší profese. Ve světě už tato praxe existuje, záleží pouze na finančním zázemí, jak rychle se bude aplikovat u nás.

Text: Jana Jenšíková

Foto: archiv Cayman Pharma

.

Více…Průměrná finanční zátěž spojená s Covid-19 vyšla každou českou domácnost na 17 tisíc Kč za rok. Oproti loňsku se tato ztráta zvýšila v průměru o 4 tisíce Kč, loni činila 13 tisíc Kč. Vyplývá to z průzkumu, který pro vzdělávací projekt Den finanční gramotnosti provedla agentura MindBridge Consulting.

Více…V rámci probíhajícího předsednictví ČR ve Visegradské skupině Ministerstvo průmyslu a obchodu ve spolupráci s agenturou CzechInvest a Zastupitelským úřadem ČR v Tel Avivu připravilo unikátní program na podporu inovací a start-upů ze zemí V4. Zájemci o účast mohou posílat přihlášky do 14. února 2020 a již v květnu získat nové kontakty a zkušenosti přímo v Izraeli.

Více…Duální vzdělávání v České republice dostává další impuls. Ministr školství, mládeže a tělovýchovy Robert Plaga s vicepremiérem a ministrem průmyslu a obchodu Karlem Havlíčkem připravují změny v odborném vzdělávání. V nejbližší době má v gesci MŠMT vzniknout Rada pro odborné vzdělávání. Bude mít za cíl pokračovat v rozšiřování a prohlubování prvků duálního vzdělání a koordinaci těchto činností v regionech. Plánuje se také Dohoda o spolupráci, v přípravě je i legislativní ukotvení.

Více…